3D打印混凝土技术

在建筑设计工程中的创新应用——以上海智慧湾步行桥为例

随着建筑行业对高效、绿色、智能化需求的不断增长,传统建筑工艺面临着越来越大的挑战,特别是在复杂形态建造和资源高效利用方面。3D 打印混凝土技术作为一种先进的数字化建造技术,通过对建筑设计、施工过程的高度自动化,彻底改变了传统工艺的生产模式。

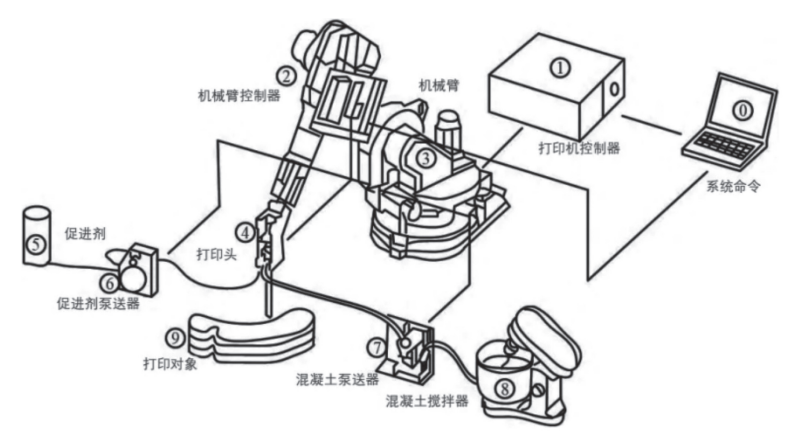

图 1 3D 打印混凝土技术图

一、3D 打印混凝土技术

(一)技术原理

3D 打印混凝土技术基于数字化设计与自动化建造的深度融合,其核心原理是通过参数化建模生成建筑三维模型,经切片算法分解为连续打印层(图 1)。机械臂控制器与打印机控制器接收系统指令后,驱动自由度机械臂搭载打印头沿预设路径运动,同步控制混凝土泵送器将高流态混凝土挤出,结合促进剂泵送器实时调节材料固化速率,实现毫米级精度的逐层堆积成型。该流程将建筑设计数据直接转化为实体结构,突破传统模板工艺对形态的约束。通过这一过程,建筑设计不仅能够在三维空间内高度还原,还能够在建筑施工阶段直接生成形态复杂的结构,从而缩短了设计与建造的时间周期,减少了传统工艺中形态表达的误差。

3D 打印混凝土技术流程以多系统协同控制为核心创新点(图 1):混凝土搅拌器通过动态配比制备触变性浆体,经混凝土泵送器定量输送至印头 ;机械臂基于系统命令解析的 G 代码驱动六轴联动,实现三维空间内连续挤出成型。在此过程中,搅拌器的动态配比系统确保了混凝土的最佳流变性能,避免了打印过程中材料的不均匀性或沉降,从而提高了建造精度和结构稳定性。同步运行的促进剂泵送器依据层间黏结强度需求,精准注入纳米级固化剂,形成“挤出-增强”同步闭环。固化剂的精准注入使得混凝土在打印的过程中能够快速固化,并在层与层之间形成高效的黏结,增强了打印构件的整体结构强度。计算机通过打印机控制器与机械臂控制器的实时数据交换,构建建造精度与材料性能的双向调控机制,突破传统工艺中形态、效率与强度难以协同优化的技术瓶颈。这一系统的实时监控和反馈机制能够在不同的施工阶段调整打印速度、材料配比和固化过程,确保每一层的质量和结构稳定性。这一技术的创新使得 3D 打印混凝土能够在保持高精度的同时,大幅提高生产效率,满足更复杂建筑形态的施工需求。此系统的实时数据反馈机制确保了在不同的施工阶段,材料和设备始终处于最佳工作状态,从而避免了因控制系统延迟或误差导致的结构弱点。

技术实现依托材料科学与控制系统的协同创新:搅拌器制备的触变性混凝土通过泵送器连续供给,确保垂直堆积时无坍塌 ;促进剂与混凝土的精准配比保障层间黏结强度。触变性混凝土的独特性质使得其在打印过程中能够维持稳定的流动性和较高的悬挂能力,防止打印层之间的混凝土因重力作用而发生坍塌,确保了垂直堆积过程中的结构稳定性。机械臂轨迹规划融合拓扑优化算法,使异形曲面、 悬挑构件等复杂建筑设计得以高效落地,推动建筑形态从“可建造性主导”转向“创意主导”的技术革新。拓扑优化算法不仅优化了材料的分布,更通过精准控制结构的几何形态,确保每个构件的应力分布合理,从而提高整体结构的安全性与稳定性。这种技术创新大幅提升了建筑设计的自由度,并为未来更为复杂且具有挑战性的建筑项目的实施提供了有力支持。

(二)技术优势

3D 打印混凝土技术相较于传统现浇工艺,具有显著的技术优势。

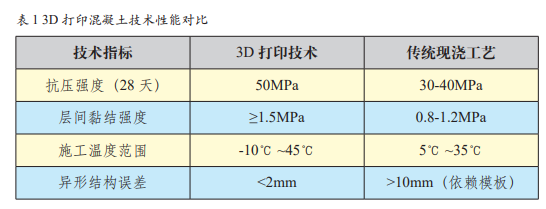

首先,该技术采用的触变性混凝土能够在-10℃至 45℃的环境温度范围内稳定挤出,这使得其能够适应更为极端的施工环境,突破了传统现浇混凝土仅能在 5℃至 35℃之间施工的限制,大幅提升了施工的灵活性和适应性。如表 1 所示,通过机械臂与促进剂泵送器的精确协同控制,3D 打印技术使得层间黏结强度得到了显著提高,达到了 1.5MPa,远高于传统工艺的 0.8-1.2MPa。这不仅保证了打印构件的稳固性,还使得结构的整体承载能力得到提升。抗压强度方面,3D 打印混凝土技术能够实现 50MPa 的抗压强度,比传统现浇混凝土的 30- 40MPa 强度提高了约 15%,确保了更高的结构安全性。同时,机械臂路径优化技术使得异形构件的打印误差控制在 2mm 以内,这一精度达到了传统模板工艺无法比拟的水平,极大拓展了建筑设计的自由度,尤其在复杂结构和异形构件的打印中具有不可替代的优势。

二、实证分析 :智慧湾步行桥缩尺模型实验

(一)实验设计

实验针对 3D 打印混凝土技术的核心性能展开 :选取上海智慧湾步行桥的悬链线拱结构(跨度 6m)为原型,该桥是全球首座全规模 3D 打印 混凝土步行桥,由清华大学徐卫国教授团队研发,于 2019 年 1 月在上海宝山智慧湾科创园落成。其单拱结构跨度达 14.4 米,桥体未使用模板与钢筋,完全通过两台机械臂协同打印 450 小时完成,造价仅为传统桥梁的 2/3,且抗压强度达 65MPa,抗折 强度 15MPa,显著突破了传统工艺的 技术瓶颈。采用六轴机械臂系统打印 1:5 缩尺模型,混凝土配比为 P.O42.5 水泥(35%)、石英砂(45%)、纳米黏土(5%)及聚羧酸减水剂(0.3%), 坍落度控制于 45±3mm。对比组采用传统木模现浇同尺寸拱体(C40 混凝 土)。通过这一选择的实验设计,既 能够充分体现 3D 打印混凝土技术的优势,也为进一步的技术验证和改进提供了对比基础。

测试包括 :

(1)结构性能 :按 《混凝土结构试验方法标准》(GB/ T50152-2012)进行均布加载试验,记录开裂荷载、极限承载力及跨中挠度;

(2)建造精度 :三维激光扫描比对打印模型与 Rhino 参数化设计模型的几何偏差 ;

(3)经济性 :统计材料损耗率、人工工时及设备能耗。实验数据通过 BIM 协同平台实时采集,确保可追溯性。这种数据采集方式为后续分析提供了可靠的支持,使得各个环节的可控性与透明度得到提升,进而为该技术的推广应用积累了实际数据与经验。

(二)实验结果和分析

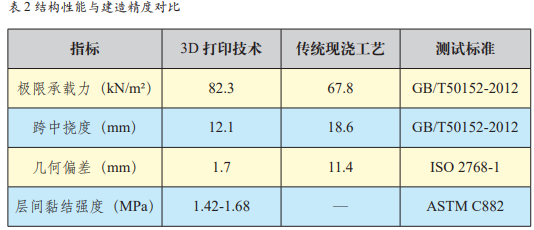

(1)结构性能与建造精度针对上海智慧湾步行桥悬链线拱的 1:5 缩尺模型( 跨 度 6m), 按《混凝土结构试验方法标准》(GB/ T50152-2012)进行加载试验。3D 打印组采用六轴机械臂系统与纳米黏土改性混凝土(坍落度 45±3mm),现浇组使用 C40 商品混凝土配合木模板施工。通过对比实验,研究旨在评估两种施工方法在承载力、结构稳定性和形态精度方面的差异。通过极限承载力、跨中挠度及几何偏差的对比测试,实验结果如表 2。 如表 2 所示,3D 打印悬链线拱的极限承载力达 82.3kN/m²,较现浇工艺提升 21.4%,验证了拓扑优化算法对材 料分布的精准调控。拓扑优化算法能够根据结构应力分布合理地调整材料的配置,使得关键承载区域的材料浓度更高,从而提升了整个结构的承载能力。跨中挠度降低 34.9%,表明打印构件的刚度优势显著。通过精确的打印路径控制,3D 打印技术实现了更高技术指标 3D 打印技术传统现浇工艺 抗压强度(28 天) 50MPa 30-40MPa 层间黏结强度 ≥1.5MPa 0.8-1.2MPa 施工温度范围 -10℃ ~45℃ 5℃ ~35℃ 异形结构误差 10mm(依赖模板) 表 1 3D 打印混凝土技术性能对比内文2025第14期七月下237.indd 39 2025/7/30 10:58:4540 Application of Innovation 创新应用的结构刚度,能够有效减小因负载而产生的变形,这对于确保建筑结构的长期稳定性至关重要。几何偏差 1.7mm (现浇 11.4mm)印证了机械臂轨迹控制的毫米级精度,这一精度远超传统模板工艺,保证了复杂几何形态的准确实现。但层间黏结强度波动(1.42- 1.68MPa)与促进剂泵送器的流量偏差 (±2.5%)直接相关,可以通过优化闭环反馈系统进行进一步改善。通过更精确的控制系统和材料配比,可以进一步减少这种波动,从而提高结构的整体质量和可靠性。

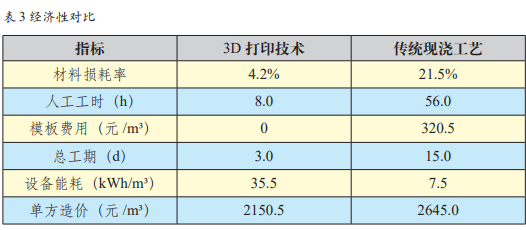

(2)经济性对比基于上海智慧湾步行桥悬链线拱工程的模型施工数据,对比 3D 打印 技术与传统现浇工艺的经济性。打印组采用六轴机械臂系统(图 1)完成拱体建造,混凝土材料单价为 620 元 /m³;现浇组采用 C40 商品混凝土(480 元 /m³)配合木模板施工。3D 打印技 术的高精度和高效能使得整个施工过程的资源消耗大幅度降低,尤其在材料浪费和工时方面,相较于传统工艺,具有显著优势。通过统计材料损耗、 人工工时、模板费用等核心指标,形成表 3 定量对比结果。 如 表 3 所 示,3D 打 印 技 术 通 过机械臂与混凝土泵送器的精准协同,将材料损耗率控制在 4.2%(现 浇 21.5%),验证了其资源集约化优 势。这种显著的减少浪费使得 3D 打 印技术不仅有助于降低成本,还有助于提高整体的施工效率和环境可持续性。模板费用全免与人工工时锐减至现浇工艺的 14.3%,使单方造价降低 18.7%。减少了模板使用和人工操作的依赖,大幅提高了施工效率, 尤其在复杂或定制化项目中,3D 打印技术的优势尤为突出。但设备能耗(35.5kWh/m³)显著高于现浇工艺 (7.5kWh/m³),主要源于六轴机械臂的高精度运动能耗。虽然设备能耗较高,但随着技术的进一步成熟和设备的优化,预计能耗将进一步降低。值得注意的是,打印材料单价(620 元 /m³)高于现浇混凝土(480 元 /m³), 表明规模化生产与本地化材料供应链建设是进一步降本的关键路径。通过推动本地化生产和材料的标准化,3D 打印技术在成本方面的竞争力将逐步增强,尤其是在大规模应用时,成本优势将更加明显。

三、结论

本文系统研究了 3D 打印混凝土技术在建筑设计工程中的创新应用路径。研究表明,该技术通过数字化建模、机械臂协同控制与材料性能优化,成功实现了复杂建筑形态的高精度建造与资源高效利用,其通过数字化建造与材料协同控制,突破了传统工艺的形态限制与效率瓶颈。实证分析验证了该技术使结构承载力提升 21.4%, 建造成本降低 18.7%,但设备能耗与材料成本仍需优化。未来需开发低能耗机械臂路径算法,完善材料本地化供应链,推动建筑行业向智能化、低碳化转型。

摘自《中国建设信息化》2025年7月下 作者单位 东明县房屋征收补偿服务中心